HGG硅橡膠電纜

南洋HGG硅橡膠電纜的特點是什么?

由于硅橡膠具有杰出的耐低溫,耐候、吸水性弱,電氣絕緣性好等優秀的共同功能,自1944年出產出高溫硫化的二甲基硅橡膠以來,硅橡膠的開展迅猛,使得硅膠線纜成為現代化高科技范疇的重要研討方向,運用在包含航天航空、國防軍工、電子電器、醫療衛生等范疇。

橡膠線纜慣例運用膠種多為氯化聚乙烯、乙丙、硅橡膠、氯丁等,前幾年天然、丁苯也多運用,但由于被電纜職業的多個規范約束,硅橡膠在我國可能是線纜職業僅次于氯化聚乙烯的第二大膠種。

硅橡膠由于具有很高的耐熱性和優異的耐寒性,長期運用溫度規模可達-90~250℃,一起具有優秀的電絕緣功能、耐老化等功能,因而硅橡膠在電纜職業的開展十分敏捷。

在曩昔的幾十年間,硅橡膠工業不斷面臨著滿意日益增長的現代擠出產品市場需求的應戰。硅橡膠在耐磨性、耐割穿功能、耐化學藥性格、耐油性及機械強度方面都有了進步。硅橡膠作為具有較高熱老化溫度的資料,其價值和可靠性促進了它在制造商和用戶中的廣泛運用。現在,硅橡膠在電線電纜職業的運用在不斷開展,首要用作艦船電纜、航空電線、電機引接線、加熱電線以及許多特別用處(如原子能工業、航天工業、冶金工業等)電線電纜的絕緣和護套。

近兩年來,公司不斷接到客戶關于硅橡膠絕緣和護套電纜的訂購,但由于該類產品并不是公司的主導產品,因而加工工藝、出產設備并不完善,盡管在出產進程中咱們遇到許多困難,可是通過咱們的共同努力,產品終究仍是按期交貨給了客戶,咱們也從中學到了許多。

1.混煉與返煉技能要求

盡管硅橡膠的加工設備和有機橡膠的加工設備沒什么兩樣,但最好不要用同一臺開煉機來加工有機橡膠和硅橡膠。最好能有硅膠專用的操作間,而且要保持清潔的環境,由于被污染的硅橡膠的機械功能和電功能都要下降。假如不能為硅橡膠裝備專用的加工設備和加工場所,那么必定要留意將污染性資料與硅橡膠和硅橡膠的合作助劑徹底阻隔,由于大部分雜質都來自膠料的混煉。

由于硅橡膠自身的特色,的確需求返煉的膠料在返煉后塑性會發生變化,簡單包到轉速較快的輥筒上。開煉機的輥筒應該通入冷卻水,以防止膠料焦燒,對選用含雙2.4-二氯化苯甲酰過氧化物作為硫化系統的膠料特別應該留意。由于雙2.4-二氯化苯甲酰的分化溫度約為45℃,分化產品2.4-二氯化苯甲酸和2.4-二氯苯均不易揮發,膠料易膠燒。 為了得到高質量的產品,硅橡膠混煉時有必要遵從以下根本進程:

(1).細心稱量每種要用到的合作組份(如阻燃劑、硫化劑、色母料等)。

(2).將硅橡膠純膠或補強膠料放到開煉機上后,調理輥距,讓硅橡膠包到轉速較快的輥筒上,而且充沛返煉。純硅橡膠一般只需稍加返煉或不必返煉就能夠參加填料。可是,由于補強硅橡膠中含有白炭黑,有必要通過充沛返煉。只需膠料包到轉速較快的輥筒上就標明返煉程度適宜了。

(3).假如需求,就要將阻燃劑、色母料等參加膠猜中。有些填料在混煉進程中會通過輥筒掉到接料盤中,應該將這些填料搜集起來鄙人一次填料參加之前加到膠猜中。常用運用橡膠刮板來刮取接料盤中的填料,最好不要運用刷子,由于一些刷毛有可能從刷子上掉下來混到膠猜中去。特別要留意的是不能將一切填料一次參加膠猜中,而應該分紅2~3次分批參加。每參加一批填料,都要充沛翻煉膠料。這樣就能確保填料渙散均勻,防止構成硬的填料凝塊。合理的輥距能夠確保最佳的膠料混煉速度和混煉質量。

(4).最終參加膠猜中的是硫化劑。由于咱們現在選用的硫化劑為2.4-二氯化苯甲酰過氧化物,所以當膠料太熱(最多不超越4O℃)時,不要加硫化劑,否則會發生部分先期硫化,導致膠料或硫化劑損耗。向輥筒中通入滿意的冷卻水,能夠防止膠料過熱。最終,為了使硫化劑渙散均勻,還要將整輥膠料薄通幾遍。

2.濾膠網和濾膠墊板的正確運用

濾膠網一般由20~40意圖濾膠板和網孔較細的60~100目不銹鋼濾膠網組成。 某些出產廠家不喜歡用濾膠網就直接擠出,由于這樣能夠進步擠出速度,有時也消除了在濾膠板鄰近生熱和焦燒的可能性。可是,濾膠網的運用不容忽視,由于它起著一個明顯的效果便是除掉膠猜中的雜質和未渙散的填料顆粒。一起,濾膠網也能夠掃除混煉和返煉時夾進膠猜中的空氣,特別是對較柔軟的膠料。

由于硅橡膠僅僅略有熱塑性,而且在其未硫化狀態下不簡單遭到活動應力或剪切應變,所以濾膠板的規劃不是要害的。大多數濾膠板規劃都適合于硅橡膠加工。

3.擠出設備的挑選

在設備的挑選上,由于咱們根本就沒有專門的硅橡膠電纜出產設備,咱們沒有挑選的地步。在咱們現在所運用的三臺接連硫化出產設備中,能夠用于硅橡膠出產的設備有Φ65/Φ90蒸汽接連硫化擠橡機和PLCV 鹽浴接連硫化擠橡機。

4.工藝探索和改善

由于硅橡膠電纜并不是咱們的慣例產品,咱們在出產硅橡膠電纜時總是摸著石頭過河。在絕緣擠制時咱們別離選用了Φ65/Φ90蒸汽接連硫化擠橡機和PLCV 接連硫化擠橡機。可是由于Φ65/Φ90蒸汽接連擠橡機不能將彈性管接到機頭上,由于將彈性管接到機頭后在蒸汽的加熱下,機頭溫度會很快上升,導致硅橡膠在擠出時先期硫化。所以在實踐出產時,咱們并沒有將彈性管接到機頭,而是開放式運用蒸汽,這樣就導致蒸汽壓力不能施加過大,影響了出產速度和浪費了很多蒸汽。而在PLCV 機組進行絕緣擠制時,在操控好擠出溫度的條件下,擠出并沒有太大問題,只需加0.2MPa 壓力或不加壓力就能滿意產品要求。

咱們在出產一批硅橡膠絕緣硅橡膠護套單芯電纜,由于客戶要求絕緣和護套能易剝離,這就意味著咱們平常在出產單芯電纜時所選用的雙層共擠工藝不能再運用。在絕緣擠制好預備護套擠制時,問題呈現了:絕緣線芯在內模中硅橡膠絕緣層易被趕起,堵塞在內模中,擠制護套后護套起泡炸口。經重復實驗,咱們選用了在絕緣線芯上縱包一層無紡布,為硅橡膠絕緣在二次硫化時釋放出的氣體供給一個貯存空間,在管道壓力為0.2~0.3MPa 的情況下,很好地處理了絕緣在內模中被趕和護套起泡的問題。

2006年9月,有客戶定制了一根硅橡膠絕緣硅橡膠護套變頻電纜,由于絕緣線芯成纜后繞包銅帶作為屏蔽層,在護套擠制時為防止進水,咱們先選用等制品頭子出封口后在加壓的辦法,但相同呈現了護套松殼、起泡、炸口的問題。經驗證,咱們相同選用在銅帶屏蔽層外繞包一層無紡布,在頭子進入硫化管5m 時就加壓的辦法,很好的處理了護套松殼、起泡、炸口的問題。

鑒于上幾回的成功,咱們盲目地信任無紡布能夠處理硅橡膠電纜出產進程中呈現的問題,但現實并非一切的硅橡膠電纜在絕緣上繞包無紡布就能出產出合格的產品。在多芯電纜成纜后擠制護套時,盡管也繞包了無紡布,往往由于成纜填充不行,護套擠制時因熔融壓力不行,硅橡膠不能擠入到填充不行的空隙中,但經硫化管加壓硫化后呈現露勒現象。所以,多芯電纜成纜后在擠制護套時,咱們并不擁護在成纜時加填充和繞包無紡布,由于成纜芯有滿意的空隙來貯存硅橡膠絕緣在二次硫化時釋放出來的氣體,只需管道壓力施加適宜,徹底能夠防止護套松殼和起泡以及露勒現象。

運用特性

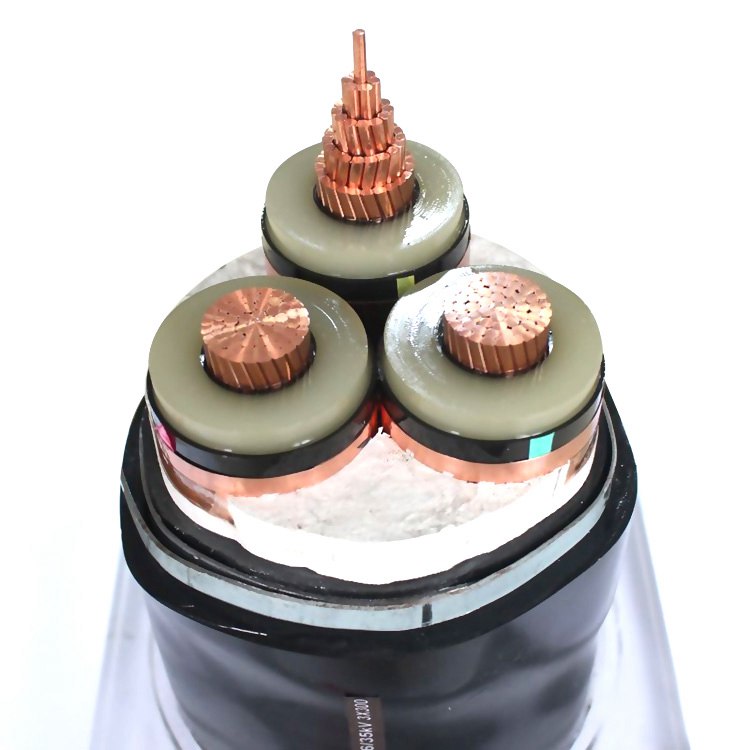

1、 額外電壓UO/U:600/1000V。

2、 電纜答應工作溫度規模-60℃~+180℃。

3、 短路時(zui長繼續間不超越5S)電纜導體的zui高溫度不超越250℃。

4、 電纜敷設溫度應不低于-20℃。

5、 電纜的曲折半徑如下: 單芯電纜曲折半徑不小于電纜外徑的15D; (D-電纜外徑) ;三芯電纜曲折半徑不小于電纜外徑的12D。

標準結構

|

標準 |

1芯 |

2芯 |

3芯 |

3+1芯 |

3+2芯 |

|

(ZR)-HGG |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGGP |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGGP2 |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGVF |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGVFP |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGVF22 |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

|

(ZR)-HGVFP2 |

1.5~500 |

1.5~240 |

1.5~240 |

1.5~240 |

1.5~240 |

TJRX3鍍錫軟銅絞線,鍍錫裸銅絞線,鍍錫純銅絞線

KCP 2*2*1.0 補償導線